Вприсык и в прижим с подрезкой раствора

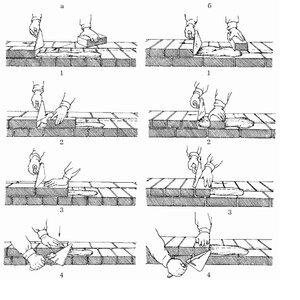

Кладка в прижим

Кладка в прижим, считается труднее остальных видов, потому, что при работе совершается ряд движений, в которых можно быстро запутаться. Кроме, того, нужно все время проверять,конструкцию по вертикали и горизонтали.Такой вид работы подходит для более опытных мастеров. Швы должны быть хорошо заполнены, а раствор необходимо делать густой консистенции. В этом виде кладочных работ, участвуют средние и наименьшие кирпичные площади.

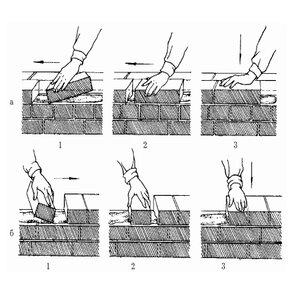

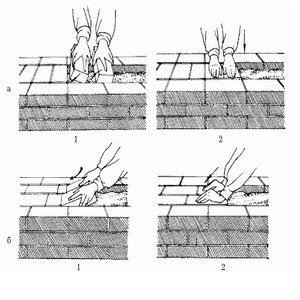

Вприсык с подрезкой раствора

Если выбирать способ в притык, нужно, что бы приготовленный раствор хорошо расстилался. Не получится на слишком жестком растворе,с полностью заполненными швами.Наносить его обязательно с определенным отступлением от поверхности стены. Наклонив кирпич, нужно захватить растворную смесь меньшей его частью. Отступить 10 см от уложенного и хорошо прижать к широкой стороне. Принцип работы в тычковом и ложковом ряду,будет одинаковым.

При любом способе кладке,нужно, что бы под рукой, всегда находились необходимые инструменты. Только при правильности ее выполнения, она получится ровной, прочной и красивой. Кладка бывает: В прижим. Впритык. Впритык с подрезкой раствора. Впритык с подрезкой раствора, практически ничем не отличается от второго варианта, но именно отступ от поверхности стены, делается так же, как и в прижим. Обычно это 15 мм. Главное условие, полное заполнение вертикальных и горизонтальных швов с расшивкой. Если на лицо попала смесь, ее убирают мастерком, хорошо очищая поверхность.

Граница прочности на сжатие | 26 МПа и более |

Средняя плотность | 2160 кг/м3 |

Морозостойкость | более 100 циклов |

Отклонение линейных размеров от нормативных значений | по длине ±0,5 мм по ширине 0,00 мм по толщине ±0,5 мм |

Водопоглощение | 6.0% |

Категория применения в соответствии с сертификатами и протоколом радиационного качества сырья | 1 класс — все виды строительства без ограничений |

- Вес обычного кирпича более 3 кг.

- Очень высокий процент паропроницаемости.

- Плохое сцепление с раствором во время кладочных работ.

- Высокая цена на импортные образцы.